Transferprojekt EasyData: Effizienz durch einfache Datenerfassung

Mit dem Transferprojekt EasyData entwickeln Forschende ein Low-Code-Werkzeug, das die Datenerfassung in Produktionsanlagen vereinfacht. KMU können damit ältere Maschinen digital aufrüsten, Prozesse optimieren und die Grundlage für Digitale Produktpässe schaffen – ganz ohne IT-Spezialwissen.

Deutsche Industrieunternehmen stehen immer mehr unter Druck: Internationale Wettbewerber bieten günstigere Produkte am globalen Markt an und durch die Einführung amerikanischer Zölle steigen die Exportgebühren erheblich. Außerdem verändern sich die Anforderungen an transparente Produktinformationen. In den kommenden Jahren wird in Europa der Digitale Produktpass verpflichtend eingeführt, der Aufschluss über Material- und Inhaltsstoffe, CO2-Fußabdruck, Recyclingfähigkeit und weitere Informationen liefern wird. Insbesondere kleine und mittlere Unternehmen (KMU) brauchen innovative Ansätze, um ihre Produktionsprozesse zu optimieren, damit ihre Angebote im nationalen und internationalen Wettbewerb standhalten können und den steigenden Anforderungen an Transparenz entsprechen.

Eine Möglichkeit besteht darin, Produktionsanlagen zu digitalisieren und über die Datenerfassung Potenziale zur Optimierung der Produktionsprozesse zu identifizieren. Es gibt zahlreiche Ansätze, auch ältere Produktionsanlagen mit Sensoren und digitalen Schnittstellen aufzurüsten, um entsprechende Daten zu gewinnen. Die Herausforderungen bestehen aber oftmals darin, dass die Daten nicht in einheitlichen Formaten vorliegen und dass unterschiedliche Übertragungsstandards verwendet werden, sodass komplexe Software-Infrastrukturen zur Vereinheitlichung notwendig werden. Dies erfordert wiederum Spezialwissen und bindet viele personelle und zeitliche Ressourcen, die KMU oftmals nicht aufbringen können.

Daher entwickeln die Forschenden des Transferprojektes EasyData ein Verfahren, mit dem Sensoren an Produktionsanlagen einfach nachgerüstet und die entsprechenden Datenflüsse strukturiert verarbeitet werden können. Dadurch sollen KMU in die Lage versetzt werden, ihre Prozesse selbstständig zu optimieren und eine Infrastruktur aufzubauen, die die Erstellung Digitaler Produktpässe ermöglicht – ohne dass IT-Expert*innen erforderlich sind.

Projektziel und Vorgehensweise

Konkret geht es um ein Low-Code-Planungswerkzeug, das die Software für die Datensammlung-, aufbereitung und –verarbeitung generiert. Low-Code bedeutet, dass keine komplexen Programmcodes geschrieben werden müssen, sondern dass die Anwender*innen mit nutzerfreundlichen Oberflächen und vorgefertigten Bausteinen arbeiten können. Dadurch benötigen sie keine Programmierkenntnisse.

Als Grundlage für das Low-Code-Planungswerkzeug kann ein beliebiges grafisches Modell des Produktionssystems verwendet werden, z. B. eine Übersicht über die Anlagen oder ein Prozessdiagramm. Auf diesem grafischen Modell können die Anwender*innen dann per Klick oder Drag-and-Drop Markierungen (Annotationen) an den Maschinen- oder Systemkomponenten anbringen, z. B. um die Drehzahl eines Motors oder die Temperatur an einem zu erfassen. Die Annotationen geben nicht nur Aufschluss darüber, welche Daten erfasst werden sollen (z. B. Druck, Temperatur, Drehzahl), sondern auch wie oft bzw. in welchem Zeitintervall (z. B. jede Sekunde, jede Minute).

Sobald die Daten im grafischen Modell markiert sind, verbindet das Low-Code-Tool diese Informationen mit den Schnittstellen der realen Systeme, z. B. über den Standard OPC-UA. Das Tool kann die Schnittstellen bereits angeschlossener Sensoren oder Maschinen automatisch erkennen. Wenn es die Informationen nicht selbst herausfinden kann, z. B. weil eine Maschine erst noch gekauft wird, dann fragt es die fehlenden Angaben mithilfe eines strukturierten Leitfadens bei den Anwender*innen ab, sodass auch ohne Spezialwissen die richtigen Infos eingetragen werden. Auf Basis der gesammelten Informationen (Datenquellen, Schnittstellen, etc.) erzeugt das Low-Code-Planungswerkzeug die passende Datenerfassungssoftware, ohne dass jemand selbst programmieren muss.

Darüber hinaus werden wir untersuchen, inwiefern Augmented Reality (AR) in den Prozess eingebunden werden kann. Im Grundsatz wird eine grafische Abbildung für das Low-Code-Planungswerkzeug genutzt, auf der die Sensoren und Datenpunkte eingezeichnet werden. Für viele ältere Maschinen oder gewachsene Produktionsumgebungen liegen solche Abbildungen aber nicht vor. Hier könnte AR eingesetzt werden. Man modelliert die reale Anlage mithilfe einer AR-Technologie (z. B. über ein Tablet oder eine Brille) und zeichnet virtuell die Datenmesspunkte ein. Somit wird die Anlage selbst als Grundlage für die Markierungen genutzt. Über AR könnten später auch die Ergebnisse visualisiert werden, z. B. indem die Temperaturwerte direkt an der Maschine eingeblendet werden oder die Datenströme sichtbar gemacht werden.

Leibniz Universität Hannover, Institut für Montagetechnik und Industrierobotik (match)

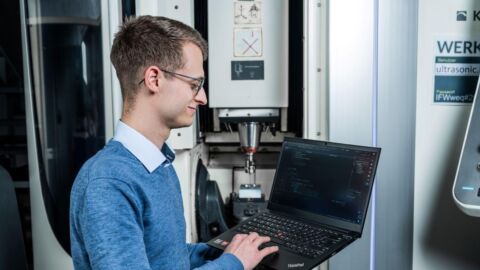

Die Forschenden werden einen Showcase an einer Produktionsanlage der Leibniz Universität Hannover aufbauen und damit den Nutzen des Low-Code-Planungswerkzeuges aufzeigen. Dadurch wird ein anwendungsorientierter Prototyp mit Bezug zur industriellen Praxis entstehen, den die Forschenden interessierten Unternehmen präsentieren können. Ihr Ziel ist es, insbesondere KMU aus Niedersachsen an datengetriebene Produktionsprozesse heranzuführen und das Low-Code-Planungswerkzeug in der Praxis zu etablieren. Das Verfahren bietet Unternehmen sowohl Kosten- als auch Arbeitsersparnis und kann den Fachkräftebedarf reduzieren:

Das Low-Code-Planungswerkzeug ermöglicht eine kosteneffiziente Nachrüstung, da es sichtbar macht, welche vorhandenen Datenquellen genutzt werden können, wo zusätzliche Sensorik erforderlich ist und wann sich eine Neuanschaffung lohnt. Gleichzeitig spart es Arbeitsaufwand, weil die notwendige Software zur Zusammenführung der Datenströme automatisch aus dem Modell generiert wird und sich bei Änderungen der Anlage flexibel anpassen lässt. Dadurch sinkt auch der Fachkräftebedarf, da Prozessingenieurinnen und technische Managerinnen ohne spezielles IT-Wissen ihre Datenanforderungen selbst planen und umsetzen können.

OFFIS – Institut für Informatik, FuE-Bereich Produktion

Erkenntnisse aus den Zukunftslaboren

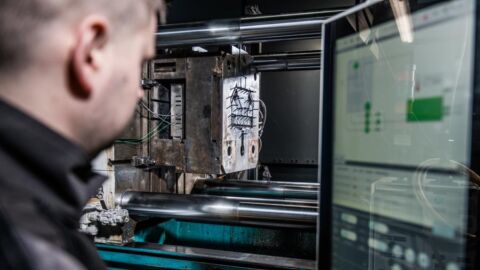

In dieses Transferprojekt fließen Forschungserkenntnisse und –methoden der Zukunftslabore Circular und Economy ein. Das Zukunftslabor Circular Economy entwickelt eine Demontagestation für Produkte, die am Ende ihres Nutzungszeitraums zerlegt werden. Während des Zerlegungsprozesses werden automatisiert Daten erfasst, z. B. zu den Materialkomponenten, und in eine Datenbank überführt. Diese Daten können für den Digitalen Produktpass verwendet werden. Das Zukunftslabor Produktion bringt seine Erfahrungen aus der Entwicklung eines Verfahren mit, das Daten einer Druckgussanlage und ihrer verschiedenen Komponenten erfasst und zeitlich synchronisiert zusammenführt. Grundlage dafür war ein systematischer, modellbasierter Planungsansatz, der bisher manuell umgesetzt wurde. Durch die modellbasierte Vorgehensweise bietet der Ansatz auch großes Potenzial für eine künftige Automatisierung.

Projektpartner

Am Transferprojekt EasyData wirken folgende Projektpartner mit:

- Leibniz Universität Hannover: Prof. Dr.-Ing. Annika Raatz

- OFFIS – Institut für Informatik: Dr.-Ing. Jörg Walter