IT-Infrastruktur und Sicherheit

Für eine vernetzte Produktion ist ein sicherer und standortübergreifender Informationsaustausch erforderlich, um Daten für die digitalisierten Produktionsprozesse bereitzustellen. Die Forscher*innen des Zukunftslabors Produktion beschäftigen sich daher mit der IT-Infrastruktur und Sicherheit in der Industrie 4.0

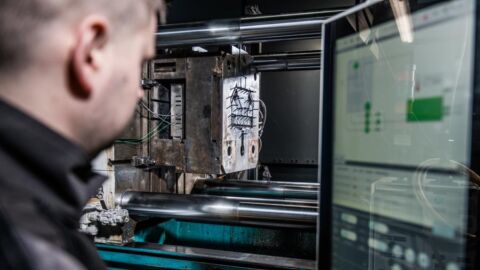

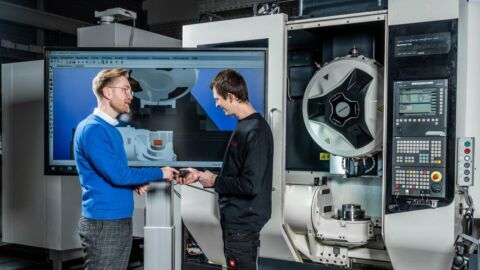

Die Vernetzung industrieller Produktionsprozesse ist Untersuchungsgegenstand des Zukunftslabors Produktion. Konkret geht es darum, Technologien zu entwickeln und zu untersuchen, die Fertigungsverfahren möglichst selbstständig optimieren. Dafür ist eine durchgängig digitale Produktionskette erforderlich. Die Wissenschaftler*innen orientieren sich bei Ihren Forschungstätigkeiten am Prozess des Druckgusses, der in zahlreichen Industriezweigen Niedersachsens eine wichtige Rolle spielt und damit einen relevanten Praxisbezug sicherstellt. Basis einer durchgängig digitalen Produktionskette sind Produktions- und Prozessdaten. Diese müssen sicher und standortübergreifend ausgetauscht werden.

Es ist wichtig, interne und externe Schnittstellen von prozess- und unternehmensübergreifenden Produktionsabläufen zu identifizieren, um eine Datendurchgängigkeit und Datenkonsistenz entlang der Prozesskette zu erreichen. Die prozesskettenspezifische Gestaltung wiederum ist nötig, um die Datentransparenz zwischen den Prozessmodellen der digitalen Fertigungskette und der realen Fertigungsebene zu erhöhen und gleichzeitig die Sicherheit der Daten zu gewährleisten.

Leiter des Teilprojekts „IT-Infrastruktur und Sicherheit“

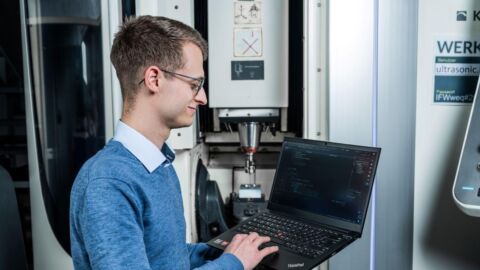

Die Forschenden des Projekts „IT-Infrastruktur und Sicherheit“ analysieren, wie sich die Prozessanforderungen in einer IT-Architektur für eine flexible und modulare IT-Infrastruktur abbilden lassen, die auf dem Datenaustauschstandard für die industrielle Kommunikation OPC-UA basiert. Eine Datenschicht ermittelt, speichert und analysiert Daten, die in den verschiedenen Prozessen (Werkzeugkonstruktion, Werkzeugfertigung, Einfahrprozess, Druckguss, spanende Bearbeitung) erfasst werden. Außerdem stellt die Datenschicht den Informationsfluss innerhalb der Prozesskette sicher und ermöglicht eine standortübergreifende und sichere Integration von Datenquellen. Eine Algorithmenschicht orientiert sich an den Anforderungen der anderen Teilprojekte, die zur Analyse der Daten Methoden des maschinellen Lernens anwenden. Um die IT-Infrastruktur und Sicherheit zu ermöglichen, definieren die Forschenden unterschiedliche Klassen von Daten (z. B. CAD-Daten, Produktionsdaten, Echtzeitdaten) und legen entsprechende Anforderungsprofile bezüglich der Datensicherheit fest. Für die standortübergreifende Datennutzung werden neben technischen Konzepten ebenfalls Konzepte zur Wahrung der Rechtspositionen der Beteiligten entwickelt (Urheberrecht, Schutz gegen Nachbau).

Seit Beginn des Projektes sind folgende Wissenschaftler*innen in die Forschungstätigkeiten involviert:

- Prof. Dr.-Ing. Berend Denkena (Leibniz Universität Hannover, Institut für Fertigungstechnik und Werkzeugmaschinen)

- Prof. Dr.-Ing. Klaus Dilger (Technische Universität Braunschweig, Institut für Füge- und Schweißtechnik)

- Dr. Claudia Niederée (Leibniz Universität Hannover, Institut für Verteilte Systeme)

- Prof. Dr.-Ing. Karl-Heinz Niemann (Hochschule Hannover, Fakultät I – Elektro- und Informationstechnik)

- Prof. Dr.-Ing. Christoph Wunck (Hochschule Emden Leer, Fachbereich Technik – Abteilung Elektrotechnik und Informatik)

Indem sich die Forschenden des Zukunftslabor Produktion am Druckgussverfahren orientieren, schaffen sie einen realitätsnahen Bezug zu praktischen Abläufen und Prozessen einer industriellen Produktion. In insgesamt fünf Teilprojekten untersuchen die Wissenschaftler*innen unterschiedliche Aspekte der digitalen Prozesskette: die Erstellung eines intelligenten Werkzeugsystems, die automatische Modellierung spanender Fertigungsprozesse, die adaptive Prozessführung im Druckguss, die adaptive Planung und Steuerung der Fertigungsprozesse entlang einer überbetrieblichen Prozesskette und schließlich die IT-Infrastruktur und Sicherheit. Diese aufeinander aufbauenden Projekte bilden die Komplexität des Produktionsalltags ab.

Durch die Vernetzung produktionstechnischer Systeme und die Modellierung der Prozesse erforscht das Zukunftslabor Optimierungspotenziale, die den niedersächsischen Unternehmen einen Wettbewerbsvorteil auf dem globalen Markt verschaffen können.