Automatisierte Machine Learning Tools in der Produktion

Die Wissenschaftler*innen des Zukunftslabors begannen mit der Analyse automatisierter Machine Learning Tools und ermittelten den Status Quo zum Einsatz Künstlicher Intelligenz in Produktionsunternehmen.

Aufträge von Kunden werden so geplant, dass die Produktionsmaschinen möglichst effizient ausgelastet, die Durchlaufzeiten der Produktionsaufträge möglichst gering und die Bestände möglichst niedrig gehalten werden. Bei der Untersuchung des Potenzials von Machine Learning (ML) zur Unterstützung der Produktionsplanung und -steuerung (PPS) zeigten die Wissenschaftler*innen auf, dass in den betrachteten Industrieanwendungen eine umfangreiche Bewertung bisher ausblieb. 80 % der 45 identifizierten wissenschaftlichen Veröffentlichungen analysierten nicht die Auswirkung auf die jeweiligen Geschäftsziele. Ferner fehlt es bei verschiedenen Aufgaben der PPS an ML-Anwendungen unter Verwendung von realen Daten. Zu der Produktionsplanung gehört auch die Absatzprognose: Die Unternehmen ermitteln, welche Produkte wann und in welcher Menge voraussichtlich nachgefragt werden. Eine Prognose ist von Bedeutung, wenn produktionsrelevante Vorgänge (z.B. Beschaffung von Rohstoffen, Fertigung des Produktes) mehr Zeit benötigen, als der Liefertermin des Kunden erlaubt, oder wenn kundenanonym gefertigt wird.

Die Wissenschaftler*innen des Zukunftslabors Produktion analysieren, inwiefern Machine Learning bei der Absatzprognose eingesetzt werden kann. Mit ML-Methoden lassen sich zahlreiche mögliche Einflussfaktoren automatisiert bei der Prognosebildung berücksichtigen und können somit eine effiziente Möglichkeit zur Erhöhung der Prognosegüte darstellen. Aktuell erfolgt die Prognose in der Praxis häufig mit Zeitserienmodellen (z.B. ARIMA, exponentielle Glättung), bei denen die Prognose ausschließlich auf dem historischen Absatz beruht. Diese Verfahren stoßen jedoch zunehmend an ihre Grenzen: Zum einen sorgen die kürzer werdenden Produktlebenszyklen für kürzere Datenhistorien. Zum anderen gibt es bei sporadisch nachgefragten Produkten zu wenige Daten. Zusätzlich erzeugen Unsicherheiten am Markt (z. B. durch die Corona-Pandemie) den Bedarf, weitere beschreibende Faktoren in der Prognose einzubeziehen. Mittels ML-Methoden lässt sich dieser Umstand besser berücksichtigen. Kleine und mittelständische Unternehmen (KMU) verfügen jedoch nicht immer über die notwendigen Kenntnisse im Umgang mit ML-Methoden. Aus diesem Grund erforschen die Wissenschaftler*innen den Einsatz automatisierter Machine Learning Tools (AutoML-Tools), die die Unternehmen nicht selbst programmieren müssen. Die Erkenntnisse sollen in die Datenplattform des Zukunftslabors überführt werden, damit neben den prozessbezogenen Daten der Fertigung auch eine Schnittstelle zu bestehenden Systemen der Produktionsplanung und -steuerung in die digitale Prozesskette integriert werden kann.

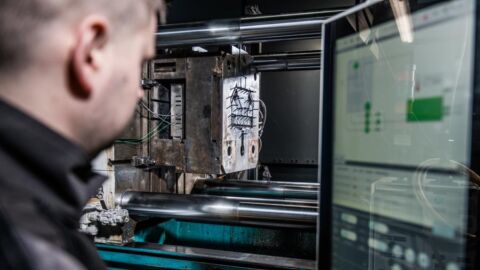

Die Ursachen, weshalb die Unternehmen noch keine KI nutzen, sind ganz unterschiedlich: Zum einen ist vielen Betrieben noch nicht klar, welches Potenzial KI für die Produktion hat. Zum anderen werden oftmals ältere Maschinen eingesetzt, bei denen die Prozessdaten nicht so einfach akquiriert werden können. Größere Unternehmen können sich hierfür Mitarbeiter*innen leisten, die entsprechende Schnittstellen entwickeln oder ein Retro-Fit durchführen, um Daten aus der Maschinensteuerung oder externer Sensoren zu akquirieren. Dies ist mit zusätzlichen Kosten verbunden. Kleinere Betriebe haben dafür keine Ressourcen. Darüber hinaus stellt es ein Problem dar, die Daten unterschiedlicher Maschinen zusammenzuführen, zu speichern und auszuwerten. Dabei spielen auch die Rückverfolgbarkeit von Bauteilen und die Verknüpfung mit den Prozessdaten eine wichtige Rolle.

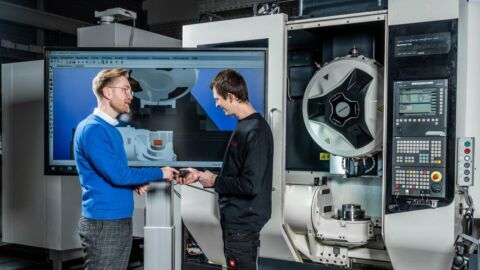

Leibniz Universität Hannover, Institut für Fertigungstechnik und Werkzeugmaschinen

Im weiteren Verlauf werden die Wissenschaftler*innen einen Leitfaden für KMU erstellen und aufzeigen, welche Rahmenbedingungen für den Einsatz von KI in der Fertigung erforderlich sind (Voraussetzungen, Kosten-Nutzen-Rechnung, etc.). Der Leitfaden wird dies anhand verschiedener Szenarien aufzeigen (z. B. in Bezug auf Einzel- oder Serienfertigung).

Am Teilprojekt "Planung und Steuerung rekonfigurierbarer Prozessketten“ sind folgende Forschende seit Beginn involviert:

- Prof. Dr.-Ing. Berend Denkena (Leibniz Universität Hannover, Institut für Fertigungstechnik und Werkzeugmaschinen)

- Prof. Dr.-Ing. Matthias Schmidt (Leuphana Universität Lüneburg, Institut für Produkt- und Prozessinnovation)