Steigerung der Interpretierbarkeit von Modellen zur Qualitätsprognose

Die Wissenschaftler*innen des Zukunftslabors analysierten erste reale Prozess- und Qualitätsdatensätze in Bezug auf die Genauigkeit von automatisch ermittelter Qualitätsprognosen.

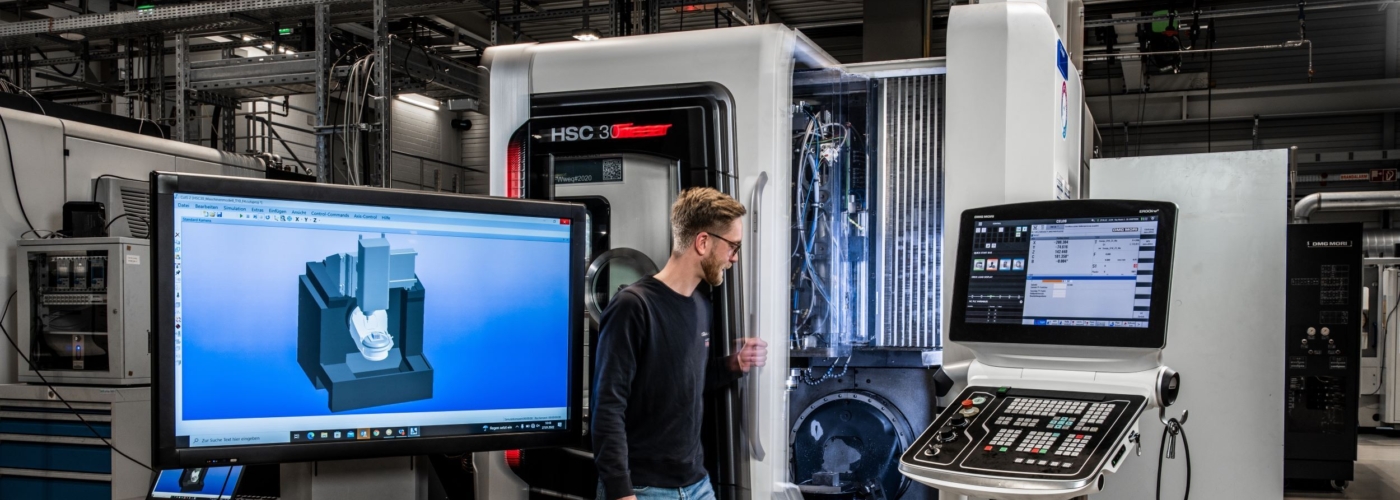

Die Druckgussindustrie ist dafür ausgelegt, Bauteile in großen Serien zu fertigen. Das Formwerkzeug, mit dem Wissenschaftler*innen des Zukunftslabors Produktion arbeiten, wird jedoch häufig nur als Einzelteil oder in einer Kleinstserie produziert, da es je nach Beanspruchung und Auslegung für mehrere zehntausend Bauteile wiederverwendet werden kann. Aufgrund der hohen Rohteilkosten sind Fehler bei der Fertigung des Werkzeugs unbedingt zu vermeiden. Mit einem digitalen Zwilling kann der spanende Herstellungsprozess virtuell abgebildet werden. Im Zusammenspiel mit Machine Learning (ML) und Daten vergangener Produktionsabläufe ist es möglich, potenzielle Fehlerquellen schon vor der Fertigung zu erkennen. Hierdurch kann kostenintensiver Ausschuss in der Fertigung vermieden werden.

Machine Learning kann zur Erzeugung sog. Surrogatmodelle eingesetzt werden: Modelle, die mit Daten aus der Prozesssimulation und empirischen Qualitätsdaten trainiert werden, um die Qualität (z. B. Formabweichungen oder Oberflächengüte) von weiteren Gießformen vor der Herstellung vorherzusagen. Diese Modelle können auch für wechselnde Geometrien, wie sie im Formenbau üblich sind, Prognosen tätigen. Bei den meisten Modellen ist allerdings nicht ersichtlich, wie hoch die Stichproben von den zu erwartenden Ergebnissen abweichen werden, da diese für unterschiedliche Eingriffsbedingungen innerhalb des gleichen Bauteils stark variieren kann. Deshalb entwickelten die Wissenschaftler*innen eine Methode, die in Abhängigkeit der Datenlage und der zugrunde liegenden Varianz ein Konfidenzintervall für neue Prognosen ausgibt. Ein Konfidenzintervall ist ein Maß dafür, wie sicher bzw. unsicher eine Schätzung eintritt – in diesem Fall die prognostizierte Formabweichung. Das bedeutet, die Methode gibt Aufschluss darüber, mit welcher Wahrscheinlichkeit eine bestimmte Abweichung der geplanten Form eintritt, je nachdem welche Einstellungen vor dem Fertigungsprozess vorgenommen werden (z. B. Schnitttiefe, Schnittgeschwindigkeit, Zeitspanvolumen). Diese entwickelte Methode liefert einen Beitrag zur Erklärbarkeit von Modellen, die mittels Machine Learning erstellt wurden, da es den Nutzern Eintrittswahrscheinlichkeiten für Qualitätsabweichungen ausgibt.

Sobald das Formwerkzeug gefertigt wurde, erfolgt die Qualitätssicherung. Zumeist werden alle geforderten Qualitätsmerkmale des Werkzeugs vollständig geprüft. Effizienter ist es, gezielt nur diejenigen Merkmale zu prüfen, für die die Prognosemodelle eine Abweichung der Norm vorhersagten. Neben den Formabweichungen ist die Oberflächenbeschaffenheit der Werkzeugformen eines der wichtigsten Qualitätsmerkmale und bestimmt die Notwendigkeit von Nacharbeiten, die zu erhöhten Produktionskosten führen. Die Wissenschaftler*innen verfolgen bereits erste Ansätze, inwiefern mit automatisierten Methoden die Oberflächengüte neuer Werkzeugformen mithilfe von Prozessdaten vorhergesagt werden kann. Damit sollen die Qualitätssicherung und eventuelle Nacharbeiten vereinfacht werden.

Augmented Reality kann dafür genutzt werden, die prognostizierten Qualitätsabweichungen am Bauteil zu visualisieren, um sie im Sinne der Qualitätssicherung zu überprüfen. Diese Ansätze werden wir weiter ausbauen. Außerdem werden wir die Erklärbarkeit datengetriebener Modelle näher untersuchen und unsere Ergebnisse in die Datenplattform des Zukunftslabors einbinden. Damit stellen wir die durchgehende digitale Prozesskette sicher.

Leibniz Universität Hannover, Institut für Fertigungstechnik und Werkzeugmaschinen

Am Teilprojekt „Automatische Modellierung spanender Fertigungsprozesse“ sind folgende Forschende seit Beginn involviert:

- Prof. Dr.-Ing. Berend Denkena (Leibniz Universität Hannover, Institut für Fertigungstechnik und Werkzeugmaschinen

- Dr. Claudia Niederee (Leibniz Universität Hannover, Forschungszentrum L3S)