NEWSLETTER ABONNIEREN

Sie interessieren sich für die Projekte und Ergebnisse unserer Zukunftslabore? Unser Newsletter fasst die wichtigsten Ereignisse alle zwei Monate zusammen.

Jetzt anmeldenDigitalisierung kann dazu beitragen, industrielle Produktionen zu optimieren und Planungsprozesse effizienter zu gestalten. Während der Fertigung können Daten gesammelt werden, z. B. zur Bearbeitungszeit eines bestimmten Produktionsschrittes an einer Anlage. Diese Daten können von Verfahren des Machine Learning ausgewertet werden, um die Bearbeitungszeit zukünftiger Prozessschritte zu prognostizieren. Diese Prognose liefert wichtige Informationen für die Produktionsplanung und -steuerung.

Vorhersage von Bearbeitungszeiten in der Fertigung

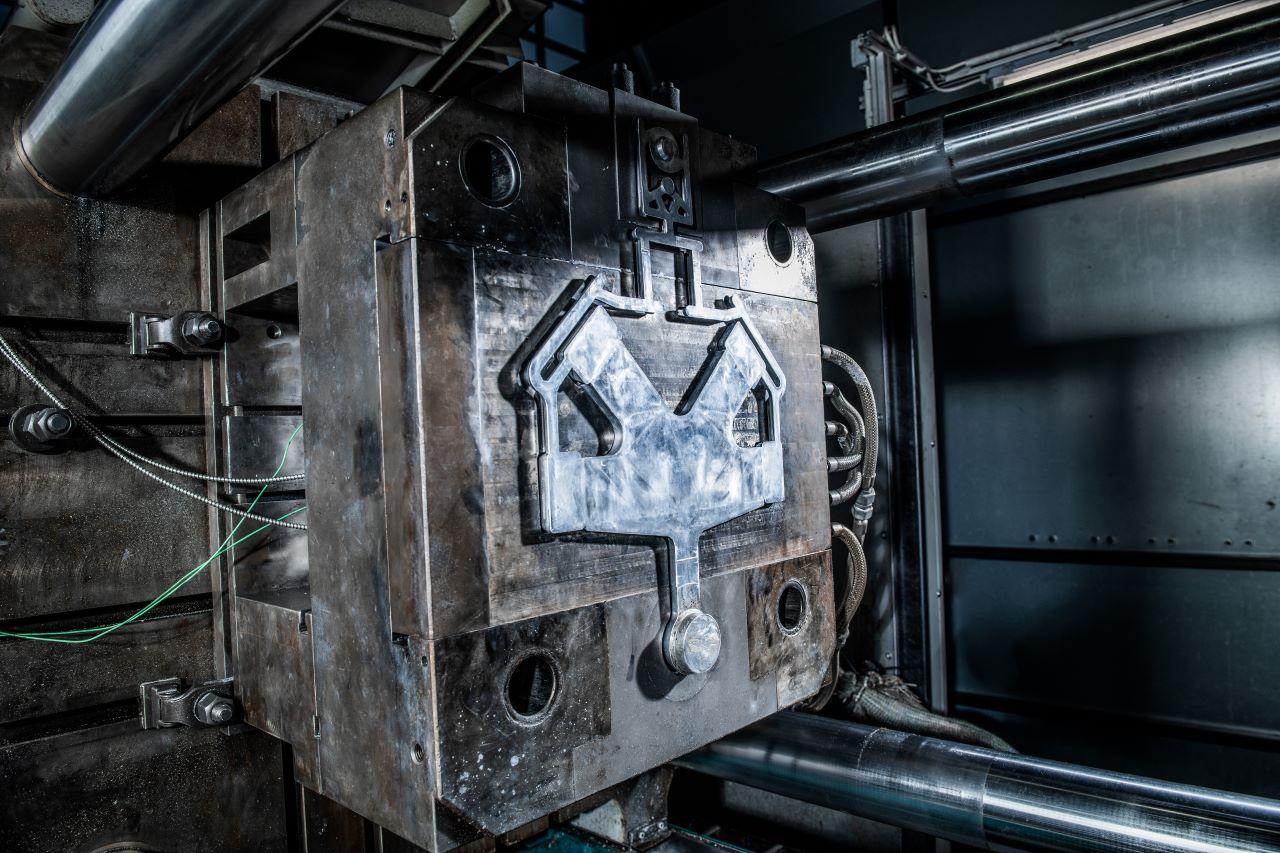

Die Wissenschaftler*innen des Zukunftslabors Produktion forschen an einem Anwendungsbeispiel aus der Praxis, dem Aluminiumdruckguss. Dieser wird für zahlreiche industrielle Bauteile verwendet, z. B. bei der Herstellung von Teilen für die Automobilindustrie. Beim Druckguss wird das flüssige Aluminium in eine Form gegossen, die Werkzeugform. Für die Planung der Produktionsschritte ist es wichtig, die Durchlaufzeit zur Herstellung der Werkzeugform zu kennen. Daher entwickeln die Wissenschaftler*innen ein Prognosemodell, das die Bearbeitungszyklen vorhersagt. Das Modell ist nicht nur für die Aluminiumindustrie interessant, sondern kann auch auf andere Anwendungsfelder übertragen werden, z. B. auf ein Werkzeug, das zum Pressen von Blechen verwendet wird.

Bei dem Prognosemodell handelt es sich um ein Grey-Box-Modell, das datengetriebene Ansätze (wie bei Machine Learning) und analytische Modelle (basierend auf der Maschinenkinematik) kombiniert. Dies bedeutet, dass das Modell zwei Datenquellen nutzt, um die Bearbeitungszyklen in der Fertigung vorherzusagen. Bei den datengetriebenen Ansätzen werden Daten während des Fertigungsprozesses gesammelt, die sogenannten Maschinen-Feedback-Daten. Dazu gehört z. B., wie viel Zeit die Maschine für die Beschleunigung benötigt (u. a. abhängig von der Massenträgheit der Maschinenkomponenten). Diese Daten können aus dem Speicher der Steuerung ausgelesen werden. Die gesammelten Daten werden anschließend dem Modell zugeführt, sodass es auf dieser Basis Prognosen für die Fertigung zukünftiger Werkzeugstücke erstellen kann.

Bei den analytischen Modellen werden Informationen aus dem NC-Code der CNC-Maschine genutzt. CNC steht für Computerized Numercial Control. Dabei handelt es sich um Werkzeugmaschinen, die über Computer gesteuert werden und Bearbeitungsschritte zur Erstellung eines Werkzeugstücks automatisch durchführen. Der Ablauf der Bearbeitungsschritte ist im NC-Code festgelegt, z. B. die Bewegung der Maschine (linear oder rotierend) oder die Positionen, die die Maschine einnimmt. CNC-Maschinen werden sowohl im Werkzeugbau und Formenbau als auch in der Schreinerei, der Holzbearbeitung und im Modellbau eingesetzt.

Wir haben Gespräche mit Produktionsunternehmen geführt, um zu erfahren, wie sie bei der Planung ihrer Produktionsprozesse vorgehen und welchen Herausforderungen sie dabei begegnen. Aus den Gesprächen wurde deutlich, dass die Unternehmen Interesse an einem Prognosemodell haben, das ihnen die Maschinenbelegungsplanung erleichtert. Dabei betonten unsere Interviewpartner*innen die Wirtschaftlichkeit eines solchen Modells: Sie brauchen nicht das beste Prognosetool, das die präzisesten Vorhersagen für die Bearbeitungszyklen trifft. Vielmehr wünschen sie sich ein Modell, das eine gute Prognose bei möglichst geringem Invest bietet. Mit Invest meinen sie sowohl finanzielle Mittel für die Anschaffung des Tools als auch zeitliche und personelle Ressourcen für die Nutzung. Das Prognosemodell muss also zuverlässig und rentabel sein.

Bei der Entwicklung des Prognosemodells berücksichtigen die Wissenschaftler*innen diese Anforderungen aus der Praxis, da sie ihre Forschung anwendungsorientiert ausrichten und einen Mehrwert für die Wirtschaft schaffen wollen. Die Wissenschaftler*innen testeten ihr Modell anhand vorliegender Produktionsdaten aus dem Aluminiumdruckguss. Die Ergebnisse zeigen, dass das Prognosemodell für 3-Achs- und 5-Achs-CNC-Maschinen eine Zeitprognosegüte von bis zu 99 % erreicht. Hierdurch können die Abweichungen zwischen Plan- und Soll-Zeiten in der automatisierten Fertigung von kleinen Losgrößen reduziert werden. Somit hat sich das Modell als effektives Tool für die Produktionsplanung erwiesen.

Ausblick: Der Weg zur Ad-hoc-Produktionsplanung

Das Ziel des Zukunftslabors Produktion ist es, Wertschöpfungspotenziale durch die Digitalisierung entlang der Lieferketten aufzudecken. Dazu gehört u. a. eine autonome Werkzeugmaschine. Dies bedeutet, dass die Maschinen ihre Arbeit verrichten, ohne dass Menschen eingreifen müssen. Doch auch für eine Fabrikhalle mit autonomen Werkzeugmaschinen ist eine Produktionsplanung erforderlich, um eine möglichst hohe Maschinenauslastung bei der Abarbeitung der Arbeitsgänge eines Auftrags sicherzustellen. Der Grundstein für die Produktionsplanung ist mit der Prognose der präzisen Prozesszeiten gelegt. Im nächsten Schritt werden die Wissenschaftler*innen eine dezentrale Produktionsplanung und -steuerung innerhalb einer Werkstattfertigung untersuchen.

Bei der dezentralen Planung und Steuerung hat jede Maschine und jeder Auftrag einen eigenen digitalen Agenten, der über ein Verhandlungsprotokoll verfügt. Nach einem Bieter- und Verhandlungssystem entscheiden die Maschinen selbstständig, welcher Auftrag als nächstes bearbeitet wird. Hierfür ist eine Simulation der Fertigung mit den einzelnen Maschinen und Produktionsschritten erforderlich. Im Unterschied dazu steht die zentrale Produktionsplanung und -steuerung: Hierbei plant ein Computer die gesamte Fertigung. Dabei werden die erforderlichen Materialien, Maschinen und Mitarbeiter*innen eingeplant. Die Wissenschaftler*innen des Zukunftslabors werden die dezentrale und zentrale Planung miteinander vergleichen und für verschiedene Anwendungsfälle analysieren, welche Planungsart für den jeweiligen Fall sinnvoller ist.

Kreislaufwirtschaft in datengestützten Lieferketten

Die Digitalisierung kann zudem dazu genutzt werden, Material‑, Informations- und Finanzflüsse in unternehmensübergreifenden Lieferketten (Supply Chains) zu optimieren, auch hinsichtlich diverser Zielgrößen, wie es im Sinne einer Kreislaufwirtschaft vorgesehen ist. Die Kreislaufwirtschaft ist nicht nur aus Gründen der Ressourcen- und Umweltschonung erstrebenswert. Auch vor dem Hintergrund geopolitischer Krisen nimmt die Bedeutung der Kreislaufwirtschaft zu, denn durch Entkopplung von primären Rohstoffen können Abhängigkeiten von einzelnen Lieferanten reduziert werden. Zum Beispiel ist es möglich, durch das Reparieren und Wiederverwenden von Produkten die benötigten Materialmengen zu reduzieren und durch das Verwenden von recycelten Materialen einen breiteren Lieferantenstamm aufzubauen. So können Lieferketten resilienter werden.

Aus diesem Grund entwickelten die Wissenschaftler*innen im Forschungsjahr 2022 ein Konzept zur Integration der Kreislaufwirtschaft in das Supply Chain Management einer Beispielbranche. Da es für die Lieferketten des Aluminiumdruckgusses (dem Anwendungsbeispiel des Zukunftslabors Produktion) zu dem Zeitpunkt kaum öffentlich zugängliche Daten gab, untersuchten die Wissenschaftler*innen beispielhaft die Lieferkette der deutschen Windenergiebranche. Für diese Branche waren Daten zur Lieferkette über das Marktstammdatenregister der Bundesnetzagentur verfügbar. Im Forschungsjahr 2023 führten die Wissenschaftler*innen ihre Untersuchungen fort. Sie analysierten die Lieferketten innerhalb der Windenergiebranche, die mit der Herstellung einer Windturbine und insbesondere von Rotorblättern betraut sind. Ziel war es, die Lieferkette und deren Datenflüsse besser zu verstehen.

Lieferketten der Windturbinen- und Rotorblätterherstellung

Um ein tiefergehendes Verständnis der Lieferketten zu gewinnen, führten die Wissenschaftler*innen Gespräche mit unterschiedlichen Stakeholdern (z. B. Zulieferern, Herstellern von Windenergieanlagen, Betreibern, Rückbauunternehmen). Zudem analysierten sie die öffentlich verfügbaren Daten. Die Analyse zeigte, dass Daten zu weiteren Nutzungsphasen einer Windenergieanlage oder deren Komponenten (z. B. Rotorblättern) weitestgehend fehlen. Dennoch lassen sich Prognosen zu Bedarfen ableiten, die eine langfristige Kapazitätsplanung verschiedener Stakeholder (z. B. Wiederaufbereitungs-, Reparatur- und Recyclingunternehmen) ermöglichen. Die Wissenschaftler*innen begannen damit, Prognosemethoden über die zu erwartenden Mengen zu erstellen. Für die nationale Recyclingbranche haben sie den Vorgang bereits abgeschlossen, die Ergebnisse sollen im Forschungsjahr 2024 veröffentlicht werden. Für 2024 planen sie außerdem, weitere Prognosemethoden für andere Stakeholder zu entwickeln.

Machine Learning im Praxistest

Im Rahmen ihrer Forschung prüften die Wissenschaftler*innen des Zukunftslabors, inwiefern Machine Learning (ML) auch perspektivisch innerhalb von Lieferketten genutzt werden kann. In Kooperation mit einem Unternehmen aus dem Spritz- und Druckgussgewerbe untersuchten sie das Potenzial von ML-Verfahren in unternehmensübergreifenden Aufgaben, also Prozesse, die über mehrere Unternehmen verteilt sind. Insbesondere betrachteten die Wissenschaftler*innen, inwieweit eine von ML gestützte Supply-Chain-Kollaboration die Supply-Chain-Risiken des Unternehmens adressieren kann. Hierzu entwickelten sie eine Vorgehensweise zur Identifikation einer geeigneten Kollaborationsform und untersuchten anschließend bei der identifizierten Kollaborationsform das Potenzial von ML. Es zeigt sich, dass ML unterstützen kann, jedoch im konkreten Fallbeispiel zunächst der digitale Reifegrad erhöht werden sollte.

Darüber hinaus untersuchten die Wissenschaftler*innen Methoden des Machine Learnings für die Absatzprognose eines Chemieunternehmens. Hierbei analysierten sie auch das Potenzial öffentlich verfügbarer Daten (z. B. Konjunkturdaten und Branchenindizes) zur Annäherung an die möglichen langfristigen Bedarfe der Kund*innen. Die Ergebnisse zeigen, dass ML-Modelle durch die Einbeziehung externer Daten insbesondere bei Strukturbrüchen gute Prognosen über die Absatzverläufe erstellen können. Strukturbrüche sind durch einen plötzlichen Einbruch der „gewohnten“ Nachfrage gekennzeichnet, wie es z. B. durch die Corona-Pandemie oder den russischen Angriffskrieg auf die Ukraine der Fall war. Der Aufbereitungsaufwand solcher Modelle ist jedoch im Vergleich zu statistischen Verfahren wesentlich höher. Außerdem kann sich die Datenverfügbarkeit oder die Qualität der externen Daten verändern. Dennoch ist der Zugewinn der Prognosegenauigkeit im untersuchten Fallbeispiel teils erheblich und bietet sich insbesondere bei einem sich stark verändernden externen Umfeld an, um den Nachfrageschock präziser abzubilden.

Ausblick: Unternehmensübergreifende Bedarfsprognosen

Die Wissenschaftler*innen planen für das Forschungsjahr 2024, Bedarfsprognosen der Windindustrie zu erstellen, wobei sie unternehmensübergreifende Datenströme berücksichtigen werden. Sollten die erforderlichen Daten nicht vorliegen, werden die Wissenschaftler*innen untersuchen, inwiefern quantitative Prognosemethoden durch die Erhebung von qualitativen Daten unterstützt werden können. Des Weiteren werden die Wissenschaftler*innen prüfen, inwiefern sich die bisherigen Erkenntnisse auf die Druckgussbranche, also das Anwendungsbeispiel des Zukunftslabors Produktion, oder die Spritzgussbranche übertragen lassen.