NEWSLETTER ABONNIEREN

Sie interessieren sich für die Projekte und Ergebnisse unserer Zukunftslabore? Unser Newsletter fasst die wichtigsten Ereignisse alle zwei Monate zusammen.

Jetzt anmeldenDatenerfassung, -auswertung und -visualisierung bietet Produktionsunternehmen die Möglichkeit, Fertigungsprozesse transparenter darzustellen, zu optimieren und den Ressourceneinsatz zu reduzieren. Die Wissenschaftler*innen des Zukunftslabors Produktion verfolgen das Ziel, eine digitale und vernetzte Prozesskette am Anwendungsbeispiel des Aluminium-Druckgusses aufzubauen. Der Aluminium-Druckguss eignet sich hervorragend für dieses Forschungsprojekt, da hierbei verschiedene Unternehmen Hand in Hand arbeiten, z. B. der Hersteller der Druckgießform (Formwerkzeugbau), die Druckgießerei und weitere Unternehmen, die die Gussteile abschließend spanend bearbeiten, beschichten und zu einer Baugruppe montieren. Für diese komplexe Lieferkette werden innovative, digitale Lösungsansätze benötigt.

Um die Prozessdaten im Aluminium-Druckguss erfassen zu können, integrieren die Wissenschaftler*innen diverse Sensoren und Verarbeitungseinheiten in die bestehende Anlagentechnik. Im Anschluss wird die Datenerfassung einzelner Einheiten miteinander vernetzt. Eine Druckgießanlage besteht aus verschiedenen Bestandteilen. Den Kern bildet hierbei die Druckgießform: ein hochpräzise gefertigtes Werkzeug bestehend aus mindestens zwei Formhälften, in dessen Hohlraum das flüssige Aluminium mit hoher Geschwindigkeit hineingedrückt wird. Das Formwerkzeug ist an einer Druckgießmaschine befestigt, die als zentrale Einheit (Master) der Druckgießanlage dient. Die Druckgießmaschine ist mit weiteren Geräten, sogenannten Peripheriegeräten, verbunden. Dazu zählen z. B. der Schmelzofen und die Dosiereinheit.

Referenzbauteil aus der Automobilbranche

Damit die Wissenschaftler*innen möglichst realitätsnahe Ergebnisse erzielen können, arbeiten sie mit zwei Referenzbauteilen. Bisher haben sie das sogenannte Knotenelement gegossen. Hierbei handelt es sich um ein Forschungsgussteil, das aufgrund seiner Geometrie und seines Einsatzgebietes diverse Herausforderungen an den Druckgießprozess stellt. Seit 2023 nutzen die Wissenschaftler*innen ein zweites Referenzbauteil für ihre Forschung: eine Verstärkungssäule, die in Personenkraftwagen verbaut wird. Dieses Bauteil muss nach dem Abguss z. B. Fügeeigenschaften wie Schweißbarkeit sowie mechanische Eigenschaften wie Duktilität (Verformbarkeit vor Bruch) und Festigkeit erfüllen. Insbesondere diese Eigenschaften entscheiden später bei einem Verkehrsunfall über die Sicherheit der Insassen. Die Gießform für dieses Industriebauteil wurde dem Zukunftslabor von einem namhaften Automobilhersteller vorübergehend zu Forschungszwecken zur Verfügung gestellt. Somit forschen die Wissenschaftler*innen an zwei Referenzbauteilen: dem Forschungsgussteil „Knotenelement“ und dem industriellen Gussteil „Verstärkungssäule“.

Integration weiterer Sensorik in die Peripheriegeräte

Analog zum Knotenelement statteten die Wissenschaftler*innen die Gießform des industriellen Gussteils mit Kraft- und Temperatursensorik aus und nahmen sie zu Forschungszwecken in Betrieb. Die Formsensorik erfüllt den gleichen Zweck wie beim Knotenelement: Sie erfasst Daten während des Druckgießprozesses. Zudem wurde die Sensorik an den Peripheriegeräten erweitert. So integrierten die Wissenschaftler*innen neue Sensoren und eine OPCUA-Schnittstelle (Schnittstelle mit einem standardisierten Kommunikationsprotokoll) in das Trennstoff-Sprühsystem der Druckgießanlage: Flüssiges Aluminium ist aggressiv gegenüber Stahl, aus dem das Druckgießwerkzeug besteht. Insbesondere aus diesem Grund trägt ein Sprühroboter Trennmittel auf die Formoberfläche auf, um um der Schädigung des Stahls durch das flüssige Aluminium vorzubeugen. Durch die Integration der OPCUA-Schnittstelle in das bestehende Anlagennetzwerk ist es jetzt möglich, die wichtigsten Prozessdaten des Trennstoff-Sprühsystems digital zu erfassen, in die Datenbank automatisiert zu speichern, zu analysieren und den Nutzer*innen zu visualisieren.

Darüber hinaus brachten die Wissenschaftler*innen Sensorik zur Leistungsmessung am Schmelzofen, der Gießmaschine, den Temperiergeräten und dem Dosierroboter an, um den Energieverbrauch der Geräte zu erfassen. Mit einer hochfrequenten Erfassung der Energiedaten hoffen die Wissenschaftler*innen vorausschauende Wartungen, Qualitätsprognosen sowie die Bestimmung eines gussteilbezogenen Umwelt-Fußabdruckes realisieren zu können.

Bevor wir die Messtechnik in Betrieb nehmen können, müssen wir diese umfangreich testen. Zum einen, ob sie zuverlässig funktioniert, und zum anderen, ob die erfassten Messwerte plausibel sind. Diese Tests führen wir manuell durch, indem wir u. a. im laufenden Prozessbetrieb die Funktionsweise und die Messwerte mit anderen Sensoren und Verarbeitungseinheiten vergleichen, die sich als zuverlässig erwiesen haben. So haben wir sämtliche Messtechnik überprüft. Preiswerte und zuverlässige Messtechnik zur Nachrüstung ist für Unternehmen wichtig, die sich neue und teure Anlagentechnik nicht leisten können. Das sind oftmals kleine und mittlere Unternehmen (KMU), die in der Regel weniger finanzielle Mittel zur Verfügung haben als die großen Player am Markt. Wir wollen aber, dass Digitalisierung auch für KMU möglich ist. Deshalb wollen wir ihnen praktische Tipps an die Hand geben. Die Ergebnisse unserer Untersuchungen zeigen, dass auch günstigere Messtechnik sehr zuverlässig wichtige Prozessgrößen erfassen kann, wenn diese richtig angewendet wird.

Druckguss und Qualitätsprüfung

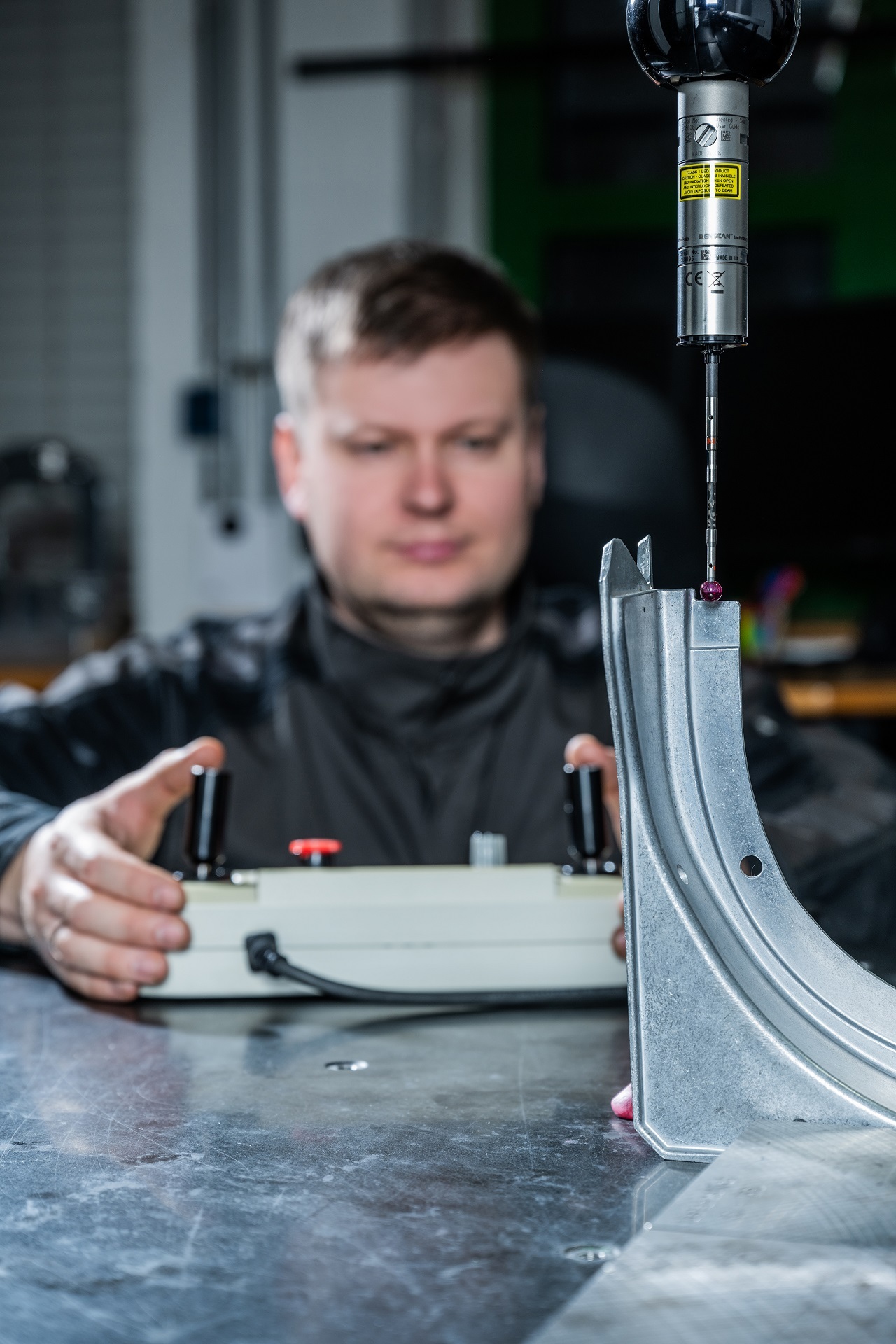

Nachdem die Wissenschaftler*innen die bestehende Anlagentechnik weitestgehend digitalisiert und vernetzt hatten, begannen sie damit, die Referenzbauteile zu gießen. Ihr Ziel ist es, vom Knotenelement und von der Verstärkungssäule jeweils 1.000 Teile zu gießen, um eine ausreichende Datengrundlage für tiefgreifende Analysen des Fertigungsprozesses zu erzeugen. Darüber hinaus überprüften die Wissenschaftler*innen die Qualität dieser gegossenen Bauteile. Die Verstärkungssäule muss z. B. die Aufprallenergie während eines Verkehrsunfalls aufnehmen, damit die Insassen mit möglichst geringen Verletzungen bzw. unverletzt den Aufprall überstehen. Dafür sind Duktilität und Festigkeit entscheidend. Zur Prüfung dieser Eigenschaften entnahmen die Wissenschaftler*innen eine Zugprobe aus dem Gussteil und testeten sie mithilfe einer Zug-Prüfmaschine. Damit konnten sie die Streck- bzw. Dehngrenze, Zugfestigkeit und Bruchdehnung ermitteln.

Simulation des Druckgießprozesses und Bestimmung der virtuellen Gussteilqualität

Neben der Auswertung der Prozessdaten ist die Gießsimulation ein hilfreiches Instrument, um den Druckgießprozess und die Bauteilqualität zu verbessern. Dafür werden die Parameter des Gießprozesses in eine Software eingegeben, die den Gießvorgang simuliert. Die Software berechnet die einzelnen Prozessschritte und liefert für jede Parameterkombination die berechneten Qualitätsgrößen (z. B. die Porositätsverteilung oder die Verteilung der Eigenspannung innerhalb des Gussteils). Die Wissenschaftler*innen führten die Gießsimulation und die virtuelle Qualitätsbestimmung des Knotenelementes bereits erfolgreich durch. Mit der Simulation des Gießprozesses einer Verstärkungssäule haben sie bereits begonnen.

Qualitätsprognosen mithilfe Maschinellen Lernens (ML)

Die Daten aus dem Fertigungsprozess, aus der Qualitätsprüfung und aus der Gießsimulation nutzen die Wissenschaftler*innen als Basis für das Training von diversen Prognosemodellen des Maschinellen Lernens. Die Prognosemodelle sollen so trainiert werden, dass sie anhand von Prozessdaten die Qualität der Gussteile automatisiert erkennen. Damit soll es zukünftig möglich sein, prozessbedingte Qualitätsmängel während der Produktion frühzeitig festzustellen und die Anlagenbediener*innen darauf aufmerksam zu machen. Um ein aussagekräftiges ML-Modell zu trainieren, sind in der Regel umfangreiche Datensätze erforderlich. Die Wissenschaftler*innen haben bisher die Prozess- und Qualitätsdaten für 100 Knotenelemente erfasst sowie die Prozessdaten für 400 Verstärkungssäulen. Diese Datenbasis reicht noch nicht aus, um zuverlässige Vorhersagen des ML-Modells zu erhalten. Deshalb nutzten die Wissenschaftler*innen den Datensatz eines Industriepartners, der über 8.000 Gießzyklen beinhaltet, um verschiedene Forschungsfragen im Vorfeld zu untersuchen. Bei den Fragen geht es u. a. darum, wie sich die Prognosegüte des ML-Modells mit Zunahme der Trainingsdaten verändert oder welche ML-Modelle die zuverlässigsten Vorhersagen treffen.

Dashboard an der Druckgießanlage

Sollten bereits während des Druckgießprozesses Qualitätsmängel auftreten, ist es wichtig, die Bediener*innen der Anlagen frühzeitig darauf aufmerksam zu machen. Dann können sie gegensteuern oder den Prozess abbrechen, um Ressourcen einzusparen. Um die Anlagenbediener*innen zu informieren, entwickelten die Wissenschaftler*innen ein prototypisches Dashboard, das auf einem Bildschirm an der Anlage die wichtigsten aktuellen Prozessdaten in Echtzeit anzeigt. Dort werden alle Informationen aus dem Druckgießprozesses zusammengeführt und anwendergerecht dargestellt. In Form eines Ampelsystems (grün = alles in Ordnung; gelb = etwas stimmt nicht, bitte prüfen; rot = anhalten!) erhalten die Mitarbeiter*innen entsprechende Handlungsempfehlungen.

Die Wissenschaftler*innen nutzten für die Erstellung des prototypischen Dashboards eine frei verfügbare Software (Open-Source-Software), nahmen den Prototyp anschließend in Betrieb und optimierten ihn in mehreren Stufen. Wenn die Datenerfassung während des Gießprozesses und damit das Dashboard abstürzte, analysierten die Wissenschaftler*innen die Ursache. Teils waren hierbei kleinste programmiertechnische Optimierungen erforderlich, teils mussten die Wissenschaftler*innen aber auch die Messtechnik anpassen, weil diese noch nicht wie erwartet funktionierte. Ein weiterer Optimierungsansatz besteht in der Kommunikation zwischen den Sensoren als Datenquelle und dem zentralen Industriecomputer, durch den die Daten aus dem Gießprozess zusammengeführt werden. Bei der Optimierung des Dashboards profitieren die Wissenschaftler*innen von der Kooperation mit einem Praxispartner: Sie testeten es im industriellen Umfeld und erlebten die Probleme der Anlagenbediener*innen in realer Umgebung. Diese Erkenntnisse lassen sie ebenfalls in die Optimierung des Dashboards einfließen.

„Indem wir unsere Forschung innerhalb eines industriellen Umfeldes durchführen, sehen wir tagtäglich die Herausforderungen der Beschäftigten und können uns deshalb gut in ihre Lage hineinversetzen. Das hilft uns dabei, Lösungen zu entwickeln, die einen echten Mehrwert für die Praxis bringen – so wie unser Dashboard. Außerdem können wir unsere Ideen und Prototypen direkt mit den Beschäftigten besprechen und testen, wodurch wir schnell und unkompliziert Feedback für Verbesserungen erhalten.

Ausblick

Im Forschungsjahr 2024 werden die Wissenschaftler*innen weitere Sensorik in die Entlüftungs- bzw. Vakuumeinheit der Druckgießanlage integrieren, um auch diesen Teil der Anlagentechnik zu digitalisieren und zu erfassen. Zudem werden sie den Druckgießprozess der Verstärkungssäule simulieren und die virtuelle Qualität der Gussteile analysieren.

Darüber hinaus werden sie den Abguss weiterer Knotenelemente und Verstärkungssäulen fortführen, um die gewünschte Menge von je 1.000 Stück zu erzeugen. Hierfür werden sie auch die Qualitätsprüfung durchführen. Sobald die Prozess- und Qualitätsdaten vorliegen, werden die Wissenschaftler*innen die natürlichen Prozessschwankungen simulieren und mit Realdaten validieren. Des Weiteren werden sie die Daten aus dem Gießprozess auf Grenzfälle untersuchen (z. B. um wie viel Grad die Schmelztemperatur schwanken darf, sodass die Gussteile immer noch eine ausreichende Qualität aufweisen).

Ein weiteres Forschungsthema für das Forschungsjahr 2024 ist die Definition eines stabilen Prozessfensters: Im Druckgießprozess werden viele Parameter erfasst, die sich auf die Qualität der Bauteile auswirken. Die Wissenschaftler*innen wollen herausfinden, welche Bedingungen zu guten Ergebnissen führen und welche zu fehlerbehafteten Ergebnissen führen. Diese Informationen sind für die Modelle des Maschinellen Lernens wichtig. Wenn diese das stabile Prozessfenster kennen – also die Kombination von Prozessparametern, die immer zu einer guten Qualität der Bauteile führt –, können sie entsprechende Empfehlungen für die Anlagenbediener*innen ableiten. So könnte das Dashboard anzeigen, welche Parameter zu ändern sind, um den Prozess wieder in ein stabiles Prozessfenster zu leiten (z. B. die Temperatur der Aluminiumschmelze höher oder niedriger einstellen).