NEWSLETTER ABONNIEREN

Sie interessieren sich für die Projekte und Ergebnisse unserer Zukunftslabore? Unser Newsletter fasst die wichtigsten Ereignisse alle zwei Monate zusammen.

Jetzt anmeldenAn der Produktion eines industriellen Bauteils sind unterschiedliche Akteure beteiligt. Am Beispiel der Druckgussindustrie, die in Niedersachsen Teile für die Automobilindustrie, die Medizintechnik sowie für die Luft- und Raumfahrt herstellt, wird die Prozesskette deutlich: Der Prozess beginnt bei den Kund*innen, die ihre Anforderungen hinsichtlich der benötigten Bauteile der Gießerei mitteilen. Daraufhin beginnt die Gießerei mit der Produktionsplanung. Dazu gehört unter anderem die Herstellung des Formwerkzeuges, mit dem die Bauteile gegossen werden. Die Herstellung der Form und das Gießen der Bauteile finden häufig an unterschiedlichen Standorten und in verschiedenen Unternehmen statt, da der Formen- und Werkzeugbau üblicherweise fremdvergeben wird. Nach erfolgreicher Fertigung des Formwerkzeuges und Produktion der bestellten Bauteile werden diese den Kund*innen ausgeliefert. Während der einzelnen Schritte entstehen zahlreiche Daten in der Prozesskette, die bisher in den meisten Fällen nur intern in den Unternehmen verwendet werden. Der Datenaustausch zwischen den Standorten und den Unternehmen kann aber einen Mehrwert für die Wertschöpfung bieten. Dies wird jedoch meistens nicht genutzt, aus Angst vor Wettbewerbsnachteilen. Deshalb befasst sich das Zukunftslabor Produktion mit der Frage, wie die digitale Kette der einzelnen Akteure geschlossen werden kann.

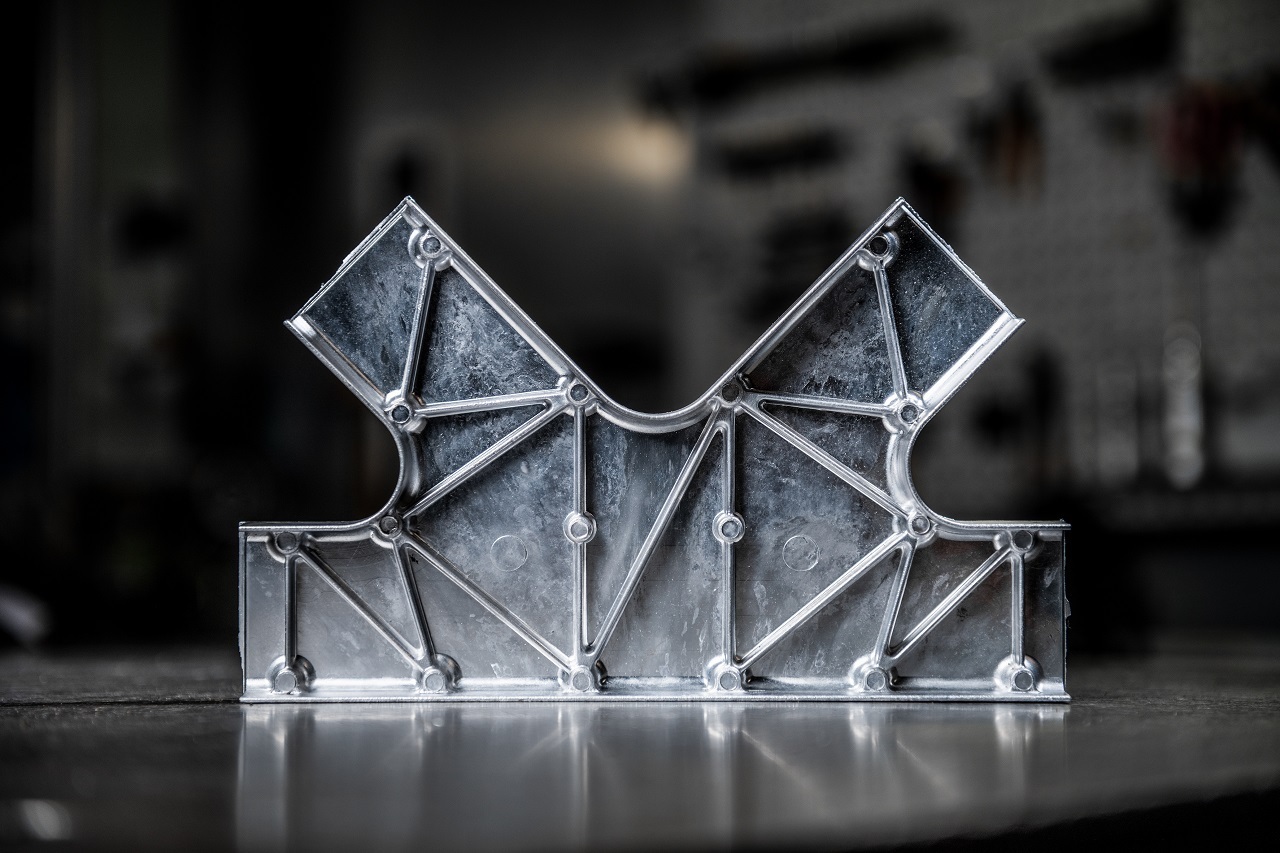

Die Wissenschaftler*innen des Zukunftslabors beginnen bei der Druckgießerei. Nachdem der Kunde bzw. die Kundin die Bauteilgeometrie und das gewünschte Auftragsvolumen übermittelt hat, wird ein Formwerkzeug angefertigt. Für die Erzeugung realer Prozessdaten arbeiten die Wissenschaftler*innen mit einem Referenzbauteil, das für die gesamten Forschungstätigkeiten als Beispiel dient. Zunächst war geplant, die Trägerstruktur für einen Flugzeugtisch als Referenzbauteil zu verwenden. Aus wirtschaftlichen Gründen entschieden sich die Wissenschaftler*innen jedoch dazu, ein anderes Bauteil zu wählen: Sie arbeiten nun mit dem Strukturbauteil „Knotenelement“, mithilfe dessen z. B. mehrere Strangpressprofile verbunden werden können. Dies spart Kosten und Zeit gegenüber dem ursprünglich geplanten Bauteil, für das die Wissenschaftler*innen zunächst die Gießform hätten fertigen müssen.

Beim Druckgießprozess gibt es zahlreiche messbare Größen, die sich bedeutend auf die Qualität der Bauteile auswirken wie z. B. Temperatur, Druck oder Volumenstrom. Um zu erkennen, wie sich diese physikalischen Größen gegenseitig beeinflussen und welche Auswirkungen sie auf die Bauteilqualität haben, simulierten die Wissenschaftler*innen den Gießvorgang und führten eine virtuelle Sensitivitätsanalyse durch. Bei einer solchen Analyse wird bewertet, wie empfindlich Qualitätsmerkmale auf kleine Änderungen von Eingangsparametern reagieren. Im Kontext des Zukunftslabors prüften die Wissenschaftler*innen, wie sich die Eigenschaften des Gussteils verändern, wenn die eingestellten Produktionsparameter an der Druckgießanlage durch äußere oder anlagenbedingte Einflüsse schwanken. Als Ergebnis entsteht jeweils für die Kombination der gewählten Eingangsparameter ein virtuell gegossenes Bauteil. Auf dieser Basis kann anhand der Eingangsparameter die Qualität des Gussteils prognostiziert werden. Dies ist nützlich, um auf Basis der Vorhersage der Bauteilqualität mögliche Optimierungsmaßnahmen zu identifizieren.

Anhand eines Beispieldatensatzes eines assoziierten Praxispartners aus einer realen Druckgießserie und der anschließenden bauteilbezogenen Qualitätsprüfung von über 8.000 Gussteilen konnten die Wissenschaftler*innen die Bauteilqualität auf Zusammenhänge mit den Prozessdaten prüfen sowie die Genauigkeit derartiger Prognosen bestimmen. Dafür führten sie eine Regressionsanalyse durch: ein statistisches Verfahren, das die Beziehung zwischen einer abhängigen und einer oder mehreren unabhängigen Variablen modelliert. Die Prognose der zu erwartenden Bauteilqualität ist nur mithilfe von Daten möglich, die Informationen über den Gießprozess liefern. Beispielsweise verfügt die Druckgießanlage in der Gießeinheit über mehrere Sensoren, die zyklusbezogen den Kolbenweg und Kolbendruck über die Zeit erfassen. Diese und einige weitere Prozessdaten, die mithilfe der vom Werk vorhandenen Sensorik erfasst werden, können dann aus der Druckgießanlage als ein Datensatz exportiert und für Analysen verwendet werden. Um ein möglichst präzises digitales Abbild des realen Druckgießprozesses zu erzeugen, werden weitere Sensoren in das Formwerkzeug, an die Druckgießmaschine und Peripheriegeräte wie die Luftevakuierungseinheit (sog. Vakuumanlage), Schmelzofen, Heiz- und Kühlgeräte (sog. Temperiergeräte) sowie Trenn- und Schmierstoffversorgung integriert. Der Umfang dieser zusätzlichen Sensorik wird auf Basis der Fachkenntnisse und über die Gießsimulation bestimmt. Um Sensoren anforderungsgerecht integrieren zu können, erstellten die Wissenschaftler*innen zunächst eine Übersicht zu physikalischen Messgrößen, geforderten Messfrequenz und Kommunikationsform der geplanten Sensoren. Zuerst integrierten sie vier Piezokeramische-Kraftsensoren zur Erfassung der Auswerferkraft und des Forminnendrucks sowie vier Multitiefentemperatursensoren zur Erfassung der Temperatur in unterschiedlichen Tiefen der Form. Eines der Hauptziele im weiteren Verlauf des Projektes ist es, geplante Sensorik im Prozessumfeld Schritt für Schritt vollständig zu integrieren und diese in die Datenanalyse einzubinden. Bei der Aufzeichnung der Sensordaten stehen die Wissenschaftler*innen vor der Herausforderung, die Daten an den verschiedenen Stellen lückenlos möglichst in Echtzeit und teilweise mit hohen Frequenzen zu erfassen und die Datenströme zu einem konsistenten Gesamtdatensatz zusammenzufügen.

Im nächsten Schritt werden wir die Druckgießmaschine mitsamt Sensoren an ein Edge Device anbinden. Dabei handelt es sich um ein Steuergerät mit hoher Rechenleistung, das die Sensordaten nah am Formwerkzeug erfasst und an unsere Datenplattform anbindet. Im späteren Verlauf des Projektes kann außerdem über dieses Edge Device eine Gießprozessregelung stattfinden.

Am Teilprojekt „Intelligente Werkzeugsysteme“ sind folgende Forschende seit Beginn involviert: